آموزش جوشکاری فلز نازک به فلز ضخیم

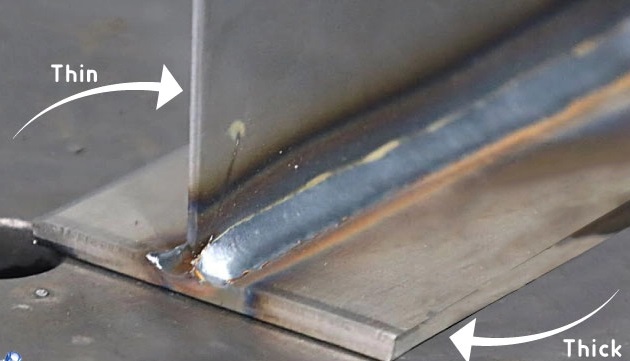

در برخی از پروژههای جوشکاری، ممکن است لازم باشد فلزات با ضخامتهای متفاوت، نظیر قطعات جانبی و سازه اصلی، به یکدیگر متصل شوند.

یکی از دشواریهای این نوع جوشکاری، مدیریت دما است. باید حرارت لازم برای ذوب کردن قطعه ضخیم تامین شود، در حالی که از سوختن قطعه نازک جلوگیری شود.

با بهکارگیری روشهای مناسب، امکان جوش دادن فلزات با ابعاد متفاوت به یکدیگر وجود دارد.

تنظیم دستگاه جوشکاری

تنظیم صحیح دستگاه جوشکاری، اولین مرحله برای انجام جوشکاری بر روی فلزاتی با ضخامتهای مختلف است. بهطور کلی، دستگاه باید بر اساس تنظیمات پیشنهادی برای قطعات با ضخامت بیشتر پیکربندی شود.

برای جوشکاری قوس الکتریکی یک ورق با ضخامت ۳ میلیمتر به یک ورق ۸ میلیمتری، لازم است که دستگاه بر روی ۱۱۰ آمپر تنظیم گردد. این مقدار، حداقل آمپر توصیه شده برای انجام جوش فیلت قوس الکتریکی بر روی ورق ۸ میلیمتری محسوب میشود.

به علاوه، میتوان از فلز پرکنندهای با ضخامت کمتر نسبت به استاندارد بهره برد. به عنوان مثال، در جوشکاری با قوس الکتریکی، پیشنهاد میشود که از میلهای به قطر ۲.۶ میلیمتر به جای ۳.۲ میلیمتر رایج استفاده شود. این تغییر موجب کاهش مقدار فلز لازم برای ذوب و افزایش سرعت ذوب در دامنه آمپر پایینتر خواهد شد.

اگر دستگاه به گونهای تنظیم شده باشد که برای قطعهای فلزی با ضخامت بیشتر کار کند، به منظور جلوگیری از نفوذ جوش به قسمتهای نازکتر، رعایت تکنیکهای مناسب در جوشکاری از اهمیت بالایی برخوردار است.

جوشکاری فلز

در هنگام جوشکاری، معمولاً قوس الکتریکی بر روی نقطه اتصال دو قطعه فلز تمرکز مییابد. این تکنیک سبب میشود که هر دو سمت فلز به طور یکنواخت گرم شده و ذوب شوند، که در نهایت منجر به ایجاد یک پیوند مستحکم و با دوام خواهد شد.

با این حال، زمانی که فلزات با ضخامتهای مختلف جوش داده میشوند، بهتر است قوس الکتریکی را بر روی قسمت ضخیمتر متمرکز نمایید. این امر به این دلیل است که بخش ضخیمتر برای گرم شدن و ذوب شدن به زمان بیشتری احتیاج دارد. در صورتی که قوس الکتریکی به طور یکسان روی هر دو قطعه توزیع شود، احتمال دارد که قطعه نازکتر دچار گرمای بیش از حد شده و به سوختگی یا تغییر شکل مبتلا گردد.

با تمرکز قوس الکتریکی بر روی قسمت ضخیمتر، میتوانید تضمین کنید که هر دو بخش به صورت یکنواخت گرم شده و ذوب میگردند. این فرآیند منجر به ایجاد یک اتصال محکم و با کیفیت خواهد شد.

کنترل دما در جوشکاری

آموزش جوشکاری : اگر دمای جوش به طور غیرطبیعی بالا برود و نگرانیهایی در مورد قطعه نازک وجود داشته باشد، سرعت حرکت مشعل را بیشتر کنید. با ادامه فرایند جوشکاری، فلزات پایه انرژی حرارتی بیشتری را جذب میکنند. در جوشکاری MIG یا الکترود، این موضوع را میتوان با افزایش سرعت حرکت مشعل کنترل کرد.

در فرآیند جوشکاری TIG، به منظور افزایش سرعت جوش، پیشنهاد میشود که مقدار بیشتری فیلر به کار گرفته شود. استفاده از میله فیلر با دمای پایینتر میتواند به کاهش دمای ناحیه جوش کمک نماید. برای رسیدن به این نتیجه، شما میتوانید با هر ضربه، فلز بیشتری را اضافه کنید یا تعداد ضربات را افزایش دهید.

طول قوس همچنین بر فرآیند انتقال حرارت تأثیر میگذارد. زمانی که طول قوس افزایش یابد، ولتاژ بالا رفته و این موضوع به نوبه خود دما را افزایش میدهد؛ بنابراین، نگهداشتن قوس در اندازهای کوتاه (حدود 3 میلیمتر مطلوب است) برای مدیریت دما امری ضروری به شمار میآید. این نکته در جوشکاری MIG به دلیل ثابت بودن ولتاژ بر اساس تنظیمات انتخاب شده، قابل اجرا نیست.

مبدلهای حرارتی

اگر نگران سوختن فلز نازک هستید، میتوانید از مبدل حرارتی بهره بگیرید. این دستگاهها با انتقال حرارت از ناحیه جوش به محیط اطراف، دمای ناحیه اتصال را کاهش داده و از آسیب به فلز جلوگیری میکنند. آلومینیوم و مس به دلیل قابلیت بالای هدایت حرارتی، رایجترین فلزات در ساخت مبدلهای حرارتی محسوب میشوند. این فلزات بهطور مؤثر و سریع گرما را از ناحیه جوش به فضای اطراف منتقل میکنند.

با توجه به این که مبدلهای حرارتی از موادی غیر از فلز جوشکاری ساخته شدهاند و به سادگی از هم جدا میشوند، توصیه نمیشود که از صفحه پشتی آلومینیومی در جوشکاری آلومینیوم استفاده شود و به جای آن، استفاده از مس الزامی است. صفحه پشتی مسی میتواند به شکل مؤثرتری حرارت را از ناحیه جوش دور کرده و از آسیب دیدن فلز جلوگیری کند.

سوختن تصادفی فلز

در فرآیند جوشکاری، سوختن ناخواسته فلز، بهخصوص در فلزات نازک، یکی از چالشهای متداول به شمار میرود. این وضعیت معمولاً زمانی به وقوع میپیوندد که دمای جوشکاری به حدی بالا باشد یا فشار گاز محافظ به اندازه کافی نباشد. بهمنظور پیشگیری از این مشکل، پیشنهاد میشود که تنظیمات دستگاه جوشکاری بهدقت بررسی شود و از گاز محافظ مناسب بهرهبرداری گردد.

روشهای ترمیم سوراخهای ایجاد شده

در صورتی که به طور ناگهانی یک سوراخ در فلز به وجود آمد، میتوانید با استفاده از روشهای زیر آن را اصلاح نمایید:

- جوشکاری MIG: در این شیوه، باید فرایند جوشکاری متوقف شده و تنظیمات دستگاه به دمایی کمی پایینتر تغییر یابد. سپس، با استفاده از جوشهای نقطهای، سوراخ موجود پر میشود. برای جلوگیری از بروز سوراخهای اضافی در فلز نازک، پیشنهاد میشود که تنظیمات دستگاه در حالت خنکتر باقی بماند.

- جوشکاری استیکی:در این شیوه، پیش از پر کردن حفره، لازم است که تمام سربارههای اطراف آن به طور کامل حذف گردند. علاوه بر این، پیشنهاد میشود که تنظیمات دستگاه به میزان کمی کاهش یابد تا از بروز حفرههای اضافی جلوگیری شود.

- جوشکاری TIG:در این تکنیک، چنانچه نشانهای از باز شدن سوراخ در جوش دیده شود، نیازی به قطع کامل فرایند جوشکاری نیست. با افزودن سریع فلز پرکننده به حوضچه جوش، میتوان سوراخ را مسدود کرده و سپس ادامهی جوشکاری را از سر گرفت.

نکات مهم برای ترمیم سوراخها

- تمیزکردن محل سوراخ:قبل از آغاز فرآیند ترمیم، لازم است که ناحیه آسیبدیده را بهطور کامل پاکسازی نمایید تا از چسبیدن ضایعات به سطح فلز جلوگیری شود.

- استفاده از فلز پرکننده مناسب:اطمینان حاصل کنید که پرکننده فلزی انتخاب شده با نوع فلز پایه همخوانی دارد.

- کنترل تنظیمات دستگاه: تنظیمات دستگاه جوش را با دقت بررسی کنید تا از بروز حفرههای اضافی پیشگیری شود.

- استفاده از گاز محافظ مناسب:اگر ضرورت ایجاب کرد، از گاز محافظ مناسب بهرهبرداری کنید تا از اکسیداسیون فلز جلوگیری نمایید.

در صورت نیاز، امکان متوقفسازی جوش تیگ و اصلاح تنظیمات آن وجود دارد. این ویژگی به شما این امکان را میدهد که در هنگام بروز اشکال یا ضرورت تغییر پارامترهای جوشکاری، فرایند را متوقف کرده و تنظیمات دلخواه را به کار ببرید.

برای کسب اطلاعات بیشتر درباره ترمیم سوراخهای جوش، به مقاله ما در این زمینه سر بزنید. این مقاله حاوی نکات کاربردی و روشهای حرفهای برای برطرف کردن سوراخهای جوش و ارتقاء کیفیت جوشکاری میباشد.

جوشکاری میان فلزات با ضخامتهای متفاوت، چه نازک و چه ضخیم، نیازمند دقت و تخصص ویژهای است. برای دستیابی به نتیجهای مطلوب در این فرایند، ضروری است که قوس جوش در هنگام کار بر روی قطعهای با ضخامت بیشتر، متمرکز باقی بماند. این کار موجب توزیع مناسب حرارت در فلز ضخیمتر شده و کیفیت جوشکاری را بهبود میبخشد.

با رعایت این دستورالعملهای ساده، قادر خواهید بود فلزات با ضخامتهای مختلف را به شیوهای مشابه با فلزات هماندازه به هم متصل کنید. این روش نهتنها آسان است، بلکه نتایج رضایتبخشی نیز ارائه خواهد داد.

سخن پایانی

جوشکاری فلزات نازک به ضخیم، یک چالش پیچیده در عرصه صنعت جوشکاری به شمار میآید؛ اما این مشکل قابلحل است. همانطور که در این مقاله مورد بررسی قرار گرفت، انتخاب روش جوشکاری مناسب، تنظیم دقیق پارامترها و آمادهسازی صحیح قطعات، از جمله مواردی هستند که تأثیر زیادی بر موفقیت این نوع جوشکاری دارند. با پیشرفت فناوری و ظهور تکنیکهای جدید در جوشکاری، اکنون امکان ایجاد اتصالات با کیفیت و پایداری بالا بین فلزات با ضخامتهای متفاوت به طور چشمگیری افزایش یافته است.

با این وجود، نیاز به انجام تحقیقات و بررسیهای بیشتر در این حوزه همچنان احساس میشود. درک بهتر از رفتار مواد در فرآیند جوشکاری، ایجاد آلیاژهای نوین با ویژگیهای مکانیکی بهبود یافته، و طراحی ابزار و تجهیزات پیشرفتهتر، از جمله اقداماتی هستند که میتوانند به افزایش کیفیت و کارایی جوشکاری فلزات با ضخامتهای متنوع کمک کنند.

مطالب مرتبط:

آموزش جوشکاری

آموزش جوشکاری co2

آموزش جوشکاری آرگون

آموزش جوشکاری فلزات رنگی

آموزش جوشکاری برق

آموزش بازرسی جوش