بهترین راه برای جوشکاری چدن: راهنما، نکات و توصیهها

- بهترین راه برای جوشکاری چدن

- چرا جوش دادن چدن دشوار است؟

- بهترین راه برای آماده شدن برای جوشکاری چدن

- تکنیک های جوشکاری برای چدن

- تمیز کردن پس از جوش و عملیات حرارتی

- انتخاب فرآیند جوشکاری مناسب برای چدن

- اقدامات احتیاطی ایمنی برای جوشکاری چدن

- چه نوع میله جوشکاری برای چدن استفاده می شود؟

- رایج ترین روشی که برای جوشکاری چدن استفاده می شود چیست؟

- بهترین راه برای جوشکاری چدن چیست؟

بهترین راه برای جوشکاری چدن

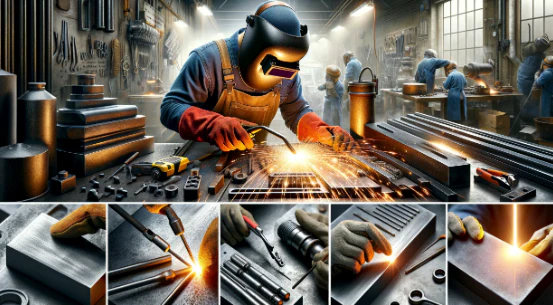

جوشکاری چدن می تواند یک کار چالش برانگیز باشد، اما با تکنیک ها و تجهیزات مناسب، این مهارتی است که هر جوشکاری باید به آن تسلط داشته باشد. در ARCCAPTAIN، ما مشتاق ارائه دانش و ابزار جوشکار هستیم تا حتی با سختترین مواد مانند چدن مقابله کنند. با این حال، با تکنیک، ابزار و آماده سازی مناسب، می توان به جوش های قوی و بادوام دست یافت.

در این راهنمای جامع، ما بهترین راه برای جوشکاری چدن را بررسی میکنیم که تکنیکها، تجهیزات و ملاحظات ضروری را برای اطمینان از یک جوش موفق و با کیفیت پوشش میدهد. چه سازنده حرفه ای باشید و چه از علاقه مندان به DIY، این راهنما شما را به تخصص برای جوشکاری مطمئن پروژه های چدن مجهز می کند.

درک چدن

چدن یک ماده منحصر به فرد و همه کاره است که قرن ها در صنایع مختلف مورد استفاده قرار گرفته است. این به دلیل استحکام فشاری بالا، سیالیت عالی در هنگام ریخته گری و مقاومت در برابر سایش و خوردگی شناخته شده است. با این حال، چدن به دلیل محتوای کربن بالا و پتانسیل ترک خوردگی یا اعوجاج در طول فرآیند جوشکاری می تواند برای جوشکاری چالش برانگیز باشد.

چرا جوش دادن چدن دشوار است؟

جوشکاری چدن می تواند یک کار پیچیده و چالش برانگیز به دلیل چندین ویژگی ذاتی مواد باشد که آن را مستعد مسائل مختلف در طول فرآیند جوشکاری می کند. محتوای کربن بالای چدن، که معمولاً بین 2-4٪ متغیر است، یک عامل اصلی است که به ماهیت مشکل ساز آن در هنگام جوشکاری کمک می کند.

این سطح کربن بالا ماده را به شدت سخت و شکننده می کند و منجر به تشکیل مناطق سخت و شکننده در ناحیه جوش می شود که مستعد ترک خوردن هستند. علاوه بر این، عدم تطابق در انبساط حرارتی بین چدن و سایر فلزات، مانند فولاد، میتواند باعث ایجاد تنش قابل توجهی در حین گرمایش و سرمایش شود که منجر به اعوجاج، تاب برداشتن و ترک خوردن قطعه کار میشود.

تمایل چدن به ترک، همراه با تغییرات ریزساختاری که می تواند در طول جوشکاری رخ دهد، چالش های پیش روی جوشکاران را بیشتر می کند. درک و پرداختن صحیح به این ویژگی های منحصر به فرد چدن برای دستیابی به جوش های موفق و قابل اعتماد روی این ماده بسیار مهم است.

بهترین راه برای آماده شدن برای جوشکاری چدن

آماده سازی مناسب کلید موفقیت آمیز جوشکاری چدن است. قبل از شروع کار، اطمینان حاصل کنید که سطح چدن تمیز، عاری از هرگونه روغن، گریس یا آلاینده است و در دمای مناسب (معمولاً در حدود 400-600 درجه فارنهایت) از قبل گرم شده است تا خطر ترک خوردگی به حداقل برسد.

همچنین ضروری است از روش جوشکاری استفاده شود که گرمای ورودی و اعوجاج را به حداقل برساند، مانند روش مهرهای رشتهای یا تکنیک پشت سر هم. این روش ها به کنترل گرمای جوش و جلوگیری از تاب برداشتن یا تغییر شکل بیش از حد چدن کمک می کند.

فرآیند:

قبل از جوشکاری چدن، تمیز کردن و آماده سازی سطح ضروری است. این شامل از بین بردن هرگونه زنگ زدگی، روغن یا رنگ با استفاده از برس سیمی، کاغذ سنباده یا آسیاب است. همچنین بسیار مهم است که چدن را در دمایی بین 500 تا 600 درجه فارنهایت گرم کنید تا خطر ترک خوردن و تاب برداشتن کاهش یابد. تکنیک ها: چندین تکنیک برای جوشکاری چدن وجود دارد، از جمله:

جوشکاری قوس فلزی محافظ (SMAW): همچنین به عنوان جوشکاری چوبی شناخته می شود، SMAW یک روش محبوب برای جوشکاری چدن است. این شامل استفاده از یک الکترود مصرفی پوشش داده شده در شار برای ایجاد قوس بین الکترود و فلز است. شار یک گاز محافظ تولید می کند که از جوش در برابر اکسیداسیون محافظت می کند.

جوشکاری قوس فلزی گازی (GMAW): همچنین به عنوان جوشکاری MIG شناخته می شود، GMAW از یک سیم پیوسته به عنوان الکترود و یک گاز محافظ برای محافظت از جوش در برابر اکسیداسیون استفاده می کند. این روش سریعتر از SMAW است اما نیاز به راه اندازی گران تری دارد.

جوشکاری با هسته شار (FCAW): مشابه GMAW، FCAW از یک سیم با هسته شار به عنوان الکترود استفاده می کند که نیاز به گاز محافظ جداگانه را از بین می برد. این روش برای جوشکاری در فضای باز ایده آل است و می توان آن را با گاز یا بدون گاز استفاده کرد.

نکات:

در اینجا چند نکته برای دستیابی به یک جوش موفق روی چدن وجود دارد:

برای کاهش خطر ترک خوردن از الکترود کم هیدروژن استفاده کنید.

چدن را از قبل در دمای بین 500-600 درجه فارنهایت گرم کنید.

از تکنیک جوشکاری استفاده کنید که یک جوش باریک و عمیق ایجاد می کند.

از گرم شدن بیش از حد چدن که می تواند باعث شکننده شدن آن شود، خودداری کنید.

اجازه دهید چدن پس از جوشکاری به آرامی خنک شود تا خطر ترک خوردن کاهش یابد.

تکنیک های جوشکاری برای چدن

هنگام جوشکاری چدن، حفظ یک قوس ثابت و کنترل شده و استفاده از تنظیمات کم آمپر برای به حداقل رساندن حرارت ورودی بسیار مهم است. از بافتن الکترود خودداری کنید و در عوض از یک حرکت مستقیم و ثابت برای رسوب فلز جوش استفاده کنید.

علاوه بر این، مهم است که چدن را تا دمای توصیه شده پیش گرم کنید و کنترل دمای بین پاسی را در طول فرآیند جوشکاری حفظ کنید. این کمک می کند از ایجاد نقاط شکننده و سخت در جوش جلوگیری کنید.

تمیز کردن پس از جوش و عملیات حرارتی

پس از اتمام جوش، ضروری است که ناحیه جوش را به طور کامل تمیز کنید و هرگونه سرباره یا پاشش را از بین ببرید. این کمک می کند تا یک روکش صاف و با کیفیت بالا تضمین شود.

بسته به کاربرد خاص و ترکیب چدن، ممکن است نیاز به انجام عملیات حرارتی پس از جوش، مانند نرمال کردن یا بازپخت، برای کاهش هر گونه تنش های باقیمانده و بهبود استحکام و شکل پذیری کلی جوش داشته باشید.

انتخاب فرآیند جوشکاری مناسب برای چدن

هنگامی که صحبت از جوشکاری چدن می شود، مناسب ترین فرآیند جوشکاری قوس الکتریکی معمولاً جوشکاری قوس فلزی محافظ (SMAW) است که به عنوان “جوشکاری با چوب” نیز شناخته می شود. این فرآیند از یک الکترود مصرفی با پوشش شار استفاده می کند که هم ماده پرکننده و هم محافظ لازم را برای محافظت از جوش در برابر آلودگی جوی فراهم می کند.

این الکترودها با دقت فرموله شده اند تا ویژگی های جوشکاری بهینه را ارائه دهند و از جوش های قوی و مقاوم در برابر ترک بر روی چدن اطمینان حاصل کنند.

اقدامات احتیاطی ایمنی برای جوشکاری چدن

هنگام جوشکاری چدن، رعایت اقدامات احتیاطی مناسب برای محافظت از خود و اطمینان از یک جوش موفق و با کیفیت بسیار مهم است. در اینجا ملاحظات ایمنی کلیدی برای جوشکاری چدن وجود دارد:

تهویه مناسب:

جوشکاری چدن می تواند بخارهای مضری از جمله مونوکسید کربن و اکسیدهای فلزی مختلف تولید کند.

از تهویه مناسب محل کار اطمینان حاصل کنید و از تهویه محلی اگزوز یا تجهیزات حفاظت تنفسی استفاده کنید تا قرار گرفتن در معرض این دودها را به حداقل برسانید.

مدیریت حرارت

چدن نیاز به پیش گرم کردن و حفظ دمای بین گذر دارد که می تواند یک محیط کاری با گرمای بالا ایجاد کند.

برای محافظت در برابر سوختگی و آسیب های ناشی از گرما از لباس های مقاوم در برابر حرارت، دستکش ها و سایر تجهیزات حفاظت فردی (PPE) استفاده کنید.

ایمنی گاز محافظ:

اقدامات احتیاطی ایمنی برای جوشکاری چدن

بسته به فرآیند جوشکاری، ممکن است از گازهای محافظ مانند آرگون یا دی اکسید کربن استفاده شود که می تواند اکسیژن را جابجا کرده و در فضاهای بسته خطر خفگی ایجاد کند.

هنگام استفاده از گازهای محافظ از تهویه مناسب و نظارت بر سطوح گاز اطمینان حاصل کنید.

خطرات سنگ زنی و خرد کردن:

آماده سازی سطوح چدنی، مانند سنگ زنی یا خرد کردن، می تواند براده های فلزی تیز و گرد و غبار ساینده ایجاد کند.

برای کاهش خطرات بریدگی، پارگی و خطرات تنفسی از PPE مناسب، از جمله محافظ چشم و ماسک گرد و غبار استفاده کنید.

مدیریت پاشش و سرباره:

جوشکاری چدن می تواند مقادیر قابل توجهی پاشیدگی و سرباره تولید کند که می تواند خطر سوختگی و آسیب چشم را به همراه داشته باشد.

برای محافظت از خود در برابر این خطرات، لباس های محافظ، از جمله ژاکت جوش، دستکش، و کلاه ایمنی تمام صورت بپوشید.

زمین مناسب و ایمنی الکتریکی:

برای جلوگیری از شوک الکتریکی یا سایر خطرات الکتریکی، تجهیزات جوشکاری را به درستی به زمین متصل کنید.

تمام دستورالعمل های سازنده و پروتکل های ایمنی را برای تجهیزات جوشکاری خاص مورد استفاده دنبال کنید.

با اولویت بندی این اقدامات احتیاطی، جوشکاران می توانند خطرات مرتبط با جوشکاری چدن را کاهش دهند و یک محیط کار ایمن و سازنده ایجاد کنند. به یاد داشته باشید که هنگام جوشکاری چدن همیشه از بهترین شیوه های صنعت و مقررات ایمنی محلی پیروی کنید.

نتیجه گیری

جوشکاری چدن می تواند یک کار چالش برانگیز باشد، اما با تکنیک ها و اقدامات احتیاطی مناسب، می توان به جوش هایی با کیفیت بالا و بادوام دست یافت. نکته کلیدی این است که فلز را به درستی آماده کنید، از روش جوشکاری مناسب و مواد پرکننده استفاده کنید و اقداماتی را برای مدیریت گرمای ورودی و جلوگیری از ترک خوردن یا اعوجاج انجام دهید.

با پیروی از نکات و توصیه های ذکر شده در این راهنما، می توانید چدن را با موفقیت جوش داده و قطعات چدنی را بازیابی یا تعمیر کنید. به یاد داشته باشید که به آرامی کار کنید، فلز را از قبل گرم کنید، از الکترودهای کم هیدروژن استفاده کنید و در صورت نیاز عملیات حرارتی پس از جوشکاری را در نظر بگیرید. با حوصله و توجه به جزئیات، می توانید بر مشکلات جوشکاری چدن غلبه کنید و جوش های قابل اعتماد و بادوام تولید کنید.

چه در حال تعمیر ظروف چدنی باشید، چه تعمیر قطعه ماشین چدنی یا ساخت یک پروژه چدن جدید، این راهنما اطلاعات ضروری را در اختیار شما قرار داده است تا با اطمینان به این کار بپردازید. با ابزارها، تکنیک ها و اقدامات احتیاطی مناسب، می توانید در جوشکاری چدن ماهر شوید و طیف وسیعی از پروژه های تعمیر و ساخت چدن را انجام دهید.

سوالات متداول در مورد بهترین راه برای جوشکاری چدن

چه نوع میله جوشکاری برای چدن استفاده می شود؟

نوع میله جوشکاری مورد استفاده برای چدن معمولاً شامل میله های نیکل (Ni-CI)، میله های نیکل-آهن (NiFe-CI) یا در برخی موارد میله های مسی خالص است. انتخاب میله به کاربرد خاص و خواص مورد نظر در جوش بستگی دارد. میلههای نیکل جوش انعطافپذیرتری ایجاد میکنند، در حالی که میلههای نیکل-آهن مصالحهای بین شکلپذیری و ماشینکاری ایجاد میکنند.

رایج ترین روشی که برای جوشکاری چدن استفاده می شود چیست؟

رایج ترین روش مورد استفاده برای جوشکاری ریخته گری جوشکاری آهن با چوب (SMAW) با الکترودهای پایه نیکل. این روش به دلیل تطبیق پذیری آن و اینکه می توان آن را با تجهیزات جوشکاری رایج انجام داد، محبوبیت زیادی دارد.

آیا می توان چدن را با یک جوشکار معمولی جوش داد؟

بله، می توانید چدن را با یک جوشکار معمولی مانند جوشکار چوبی معمولی جوش دهید. با این حال، به نوع صحیح الکترود و احتمالاً جوشکاری با تنظیمات آمپر قابل تنظیم نیاز دارد تا گرمای ورودی را به درستی مدیریت کند.

کدام چدن را نمی توان جوش داد؟

چدن سفید به دلیل محتوای کربن بالا و ماهیت شکننده آن نمی تواند به طور موثر جوش داده شود. این نوع چدن دارای ریزساختار حاوی سمنتیت است که در صورت قرار گرفتن در معرض دمای بالای جوشکاری می تواند ترک بخورد.

بهترین راه برای جوشکاری چدن چیست؟

بهترین راه برای جوشکاری چدن، به ویژه در هنگام برخورد با ترک یا قطعات شکسته، اغلب از طریق لحیم کاری یا استفاده از روش جوشکاری چدن پیش گرم شده با میله های پایه نیکل است. لحیم کاری شامل اتصال دو قطعه فلز با ذوب یک فلز پرکننده در محل اتصال است. فلز پرکننده دارای نقطه ذوب کمتری نسبت به فلز اطراف است. پیش گرم کردن و خنک سازی کنترل شده در هر دو فرآیند برای جلوگیری از ایجاد ترک های جدید به دلیل حرارتی حیاتی هستند

مطالب مرتبط:

1 reply on “بهترین راه برای جوشکاری چدن: راهنما، نکات و توصیهها”

سلام.دوقطع چودن با چه قلمی جوش میدند